CASE STUDY

조립 라인에 데이터 매트릭스 마킹 및 판독

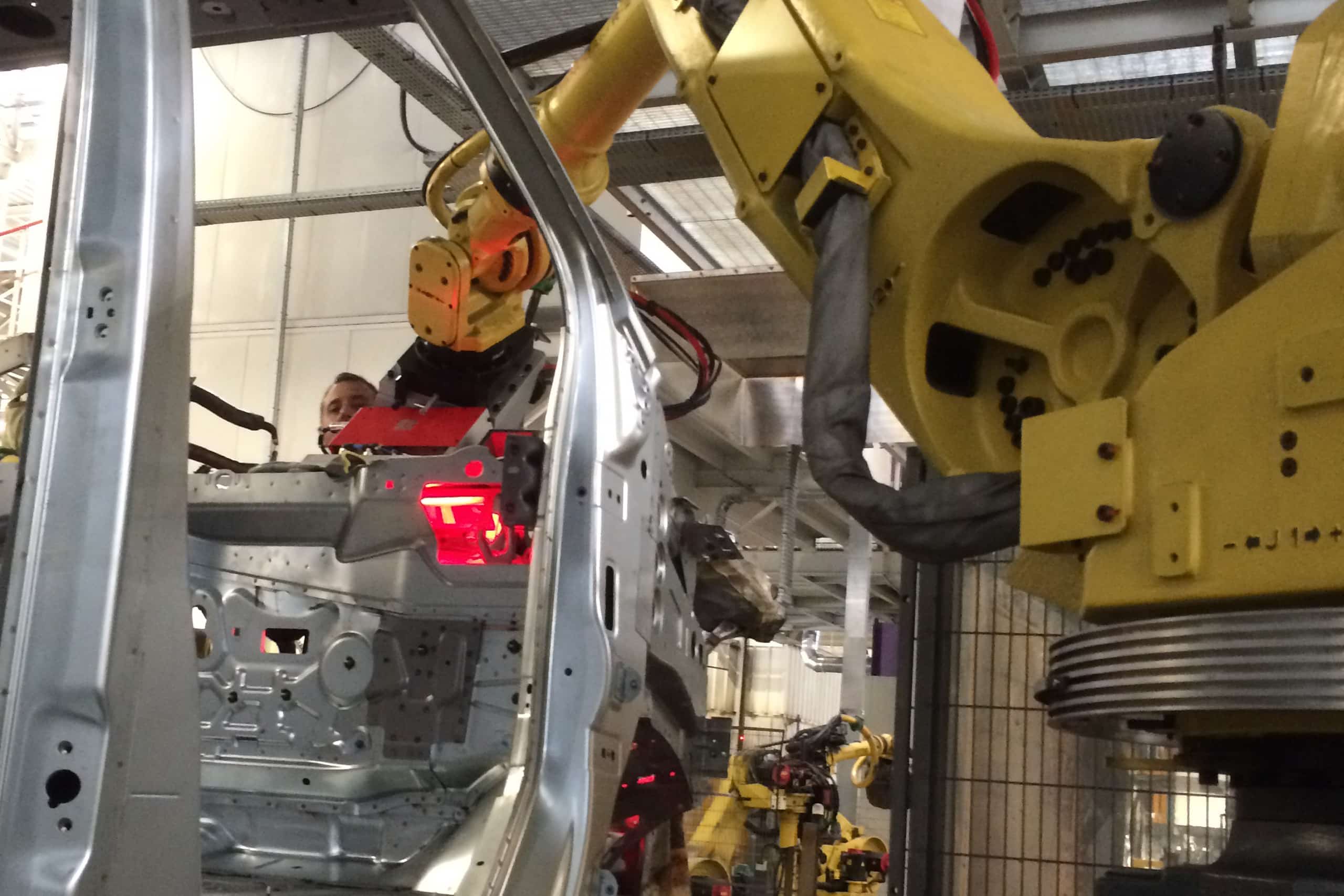

완성차 제조사는 제품의 모든 주요 구성 요소를 식별해야 할 의무가 있으며, 조립 후 완전한 가독성을 보장하기 위해서는 다양한 소재들로 구성된 부품의 마킹은 철저하고 전문적인 접근이 필요합니다. 완성차 엔진 적용 사례 입니다.

CASE STUDY

완성차 제조사는 제품의 모든 주요 구성 요소를 식별해야 할 의무가 있으며, 조립 후 완전한 가독성을 보장하기 위해서는 다양한 소재들로 구성된 부품의 마킹은 철저하고 전문적인 접근이 필요합니다. 완성차 엔진 적용 사례 입니다.

이 고객의 경우 두 가지 주요 목표가 있습니다.

먼저, 균일한 마킹을 달성하고 밀링 전에 모든 부품에 대한 데이터 매트릭스를 판독할 수 있어야 합니다.

마킹된 구성품은 알루미늄, 강철 또는 가공되지 않은 마감이나 가공된 마감이 포함된 주철 등 다양한 재료로 제작됩니다.

다음으로, 각인된 데이터 매트릭스 코드의 품질과 가독성을 확인하기 위해 판독 시스템을 설치해야 합니다.

조립 라인에서 이 모든 코드를 전체적으로 확인할 수 있어야 합니다.

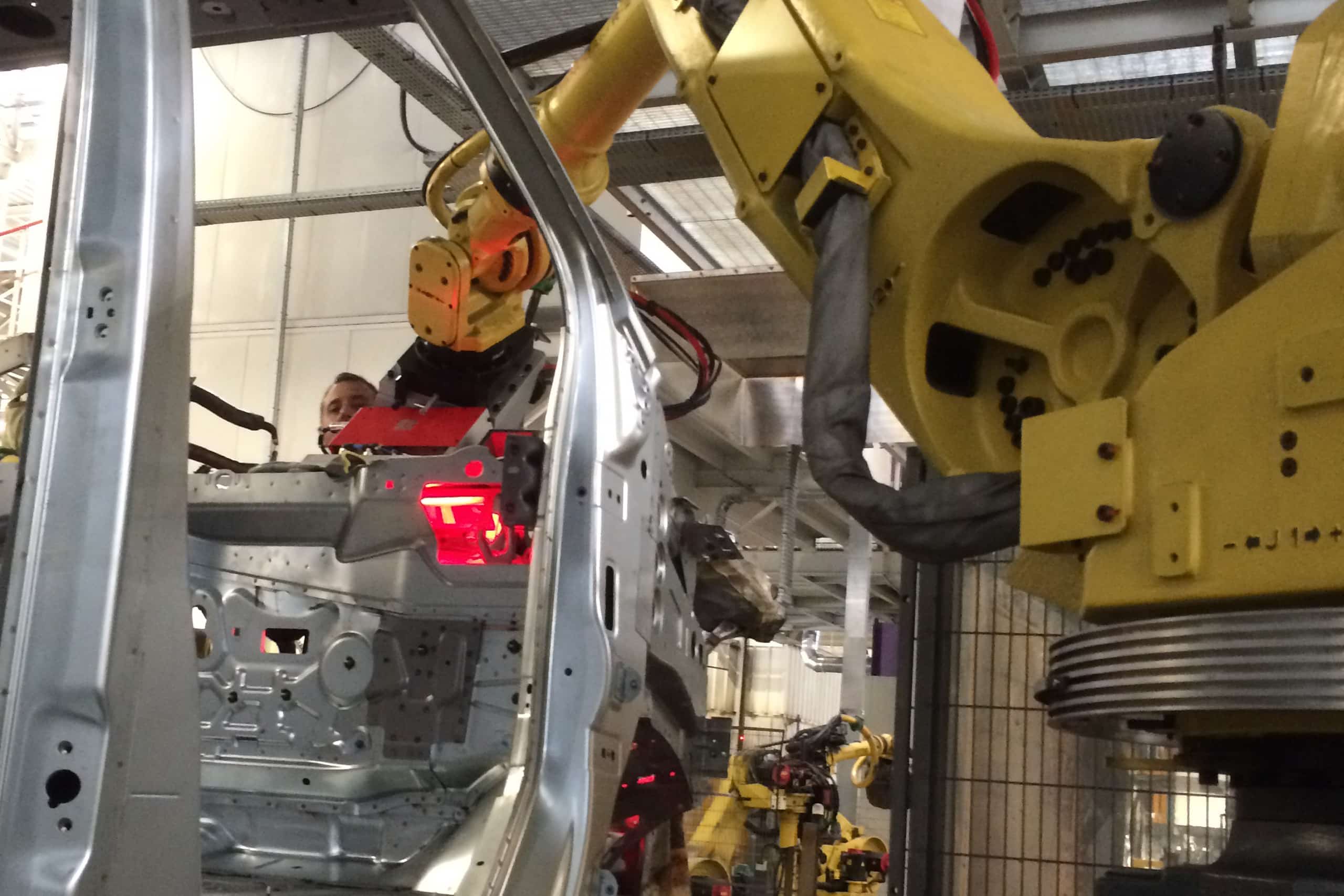

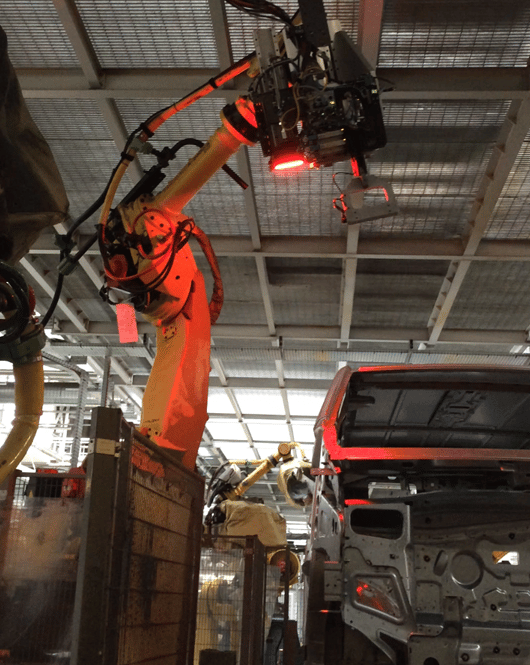

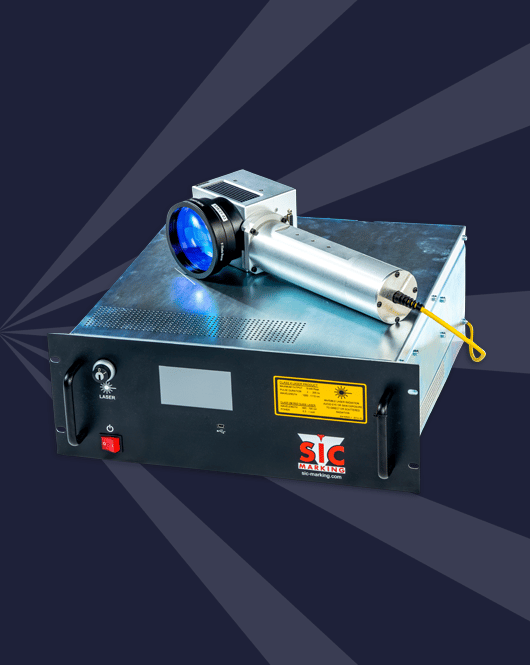

첫 번째 목표를 달성하기 위해, 밀링 라인에는 43대의 검증 카메라와 결합된 20대의 통합 가능한 레이저가 설치되었습니다.

따라서 크랭크케이스, 실린더 헤드, 크랭크축, 커넥팅 로드, 캠축 및 베어링 캡을 균일하고 정확하게 마킹할 수 있습니다.

두 번째 목표를 달성하고 코드의 최적 검사를 보장하기 위해, 당사는 모든 부품을 식별하도록 52대의 카메라를 도입했습니다.

최종 단계는 라인 끝에 엔진 식별 번호를 각인하는 5개의 스크라이빙 마킹기를 통합하는 것이었습니다.

더 많은 정보가 필요하신가요?

SIC 전담 직원에게 문의하세요!